战 舰

一份关于战斗舰艇的

建造,防护,稳性,转向等方面

的教科书

作者:Edward L. Attwood

作者简介:英国皇家海军工程师会员,格林威治皇家海军学校前海军工程讲师,《船舶工程理论教程》和《当代主力舰》的作者,船舶建造几何学教材“Laying off”的联合作者。

本书有大量图表。

1917年第六版

翻译:弗林

纯属个人业余爱好,仅供交流学习使用;个人水平有限,难免与原意存在偏差,个人的额外注释以【】标出。

第二章 对钢材等的质检以及剖面、铆接、连接部位等

目前而言钢铁是几乎应用在所有船舶建造上的材料。(我们目前大量)使用的钢材是软钢,材质很纯净,由含碳低于1/4的铁组成。软钢的材质跟那些使用在刀叉等工具的钢材非常不同。那些工具使用的钢材能够进行回火(temper)和硬化的流程。而软钢有非常均匀的质量分布,非常可靠(?),它能极好地应用在承受造船厂内相对粗暴的处理,这对于通过变形塑造成为舰体结构是必要的。软钢的其中一种特性可以在许多实际应用当中发现,它有承受弯曲形变而不会断裂的能力。有不少记录到的例子,钢制舰船在舰体壳板上受到了严重损伤,但是仍然保持完好可用。之前使用的熟铁就没有那么好的韧性,更容易发生断裂。在巡洋舰和驱逐舰的一些特定部位上,高张力钢正在取代软钢。那是一种结构强度更大的钢材,但是更加昂贵,并且在安装到舰体上时需要精密处理以避免其结构强度下降。

对材料的质检。——显然,让皇家海军的舰船在建造中使用第一等级、品质偏差不大的钢铁等材料是最为重要的,为了确保这点,材料的各个供应商必须通过完整的检测体系。只有那些达到最高标准并且有足够供应产能的公司才能跟海军签约,这些公司都登记在海军部名单上。材料的生产工序受到海军派来的监督员的仔细监控。以下是在监督员监察下生产公司需要进行的检测的大致方面:

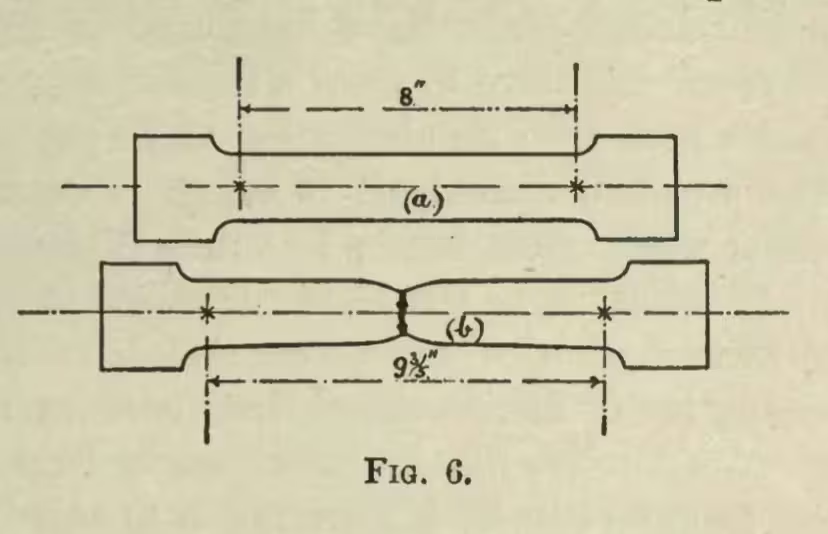

对钢材的测试。——(a)对软钢进行张力测试以测量其强度极限。——我们会从被监督员选中的钢板或者钢条上沿着长度或者板块的宽度方向(crosswise)割一段下来,被加工成如图例6中(a)那样的形状,宽度在1.5到2.5英寸,长度为8英寸。要注意这些部件的边缘必须是平整的(planed)而不是被剪断的(sheared),因为直接剪断部位会导致边缘部分容易破碎。像这样的测试样品会放在一个测试机器里面,要求在断裂之前应该能够承受26到30英吨每平方英寸的拉力,并且把断开的两半拼起来时,其延展度或者伸长度应该达到百分之二十,如图例6中的(b)那样,原来的8英寸长度应该被拉到9.6英寸。

(b)对软钢进行弯曲测试以测量其韧性。——软钢的韧性特点的重要性如上文所述。宽度为1.5英寸,加热到血红色再用80华氏度的水冷却的钢条,必须能在两个方向(?)都达到内直径是其厚度3倍这样的曲线的弯曲程度。如果监督员想要的话,这项测试可以立刻直接进行。

监督员会在至多每50件中选一块板或者钢条进行测试。

对于在巡洋舰上使用的HT高张力钢,强度测试要求达到33到38英吨每平方英寸。对于延展性和韧性的要求与软钢相近。

对于在驱逐舰上使用的HHT超级高张力钢,厚度达到3.5磅每平方英尺【根据40.8磅每平方英尺=1英寸厚度换算,3.5lbs per sq. ft=2.2mm】及以上的钢板要求强度测试达到37到43英吨每平方英寸,小于这一厚度的要求达到35到45英吨每平方英寸。其弹性极限[1]要求不低于其张力极限的1.5倍,至少要达到20吨(每平方英寸)。对延展性和韧性的要求相对要低于软钢,从百分之8到15,上极限是那些10磅每平方英尺【相当于6.2mm厚】及以上厚度的钢板(?)。

[1]在没有达到弹性极限时,材料具有弹性,即移除外力后能够完全恢复原来的形状。超过弹性极限则不能复原,这也是发生“永久形变”的边界值。

对于高张力钢的钢板,每十个抽取一个进行测试,同时也有测量其含硅量和含碳量的化学测试。对于超级高张力钢,至多每20件取1件进行测试。

镍钢被应用在一些舰船的防御结构上,展现了36到40英吨每平方英寸的抗张强度,长度8英寸的部件具有百分之13的延展性。对镍钢会进行化学分析以确保其含镍量不低于百分之3。

作为以上测试的补充,监督员会对钢板和钢条极限实验以确保这些材料没有层叠现象(lamination)或者没有分离成片(flakiness),没有那些该死的空洞或者其他表面上的缺陷。对于带有角度的钢条之类,监督员也可以自己决定进行测试以确保在通常的工况下材料的延展性。

海军部的习惯是用磅每平方英尺作为钢板的厚度单位,以及对直角钢条用磅每英尺作为计量单位。所以一块0.5英寸【12.7mm】厚的钢板等于20.4磅每平方英尺。而作为20磅每平方英尺定制的钢板的厚度就低于0.5英寸(为0.49英寸)。3英寸x3英寸规格,7磅每英尺的直角钢条的厚度略低于3/8英寸。用这种方式衡量钢材有一个巨大的优点。我们可以对实际的厚度进行精准的确定,因为只需要简单计算面积或者给定长度,我们就能知道这块材料(在设定厚度下)应该有多少重量。将这一数值与实际称量的重量对比,我们就能非常明显地看出来这份材料是偏厚还是偏薄。这种厚度上的偏差是很难直接度量出来的。厚度上的微小增幅在舰船的结构上会累积增加相当大的重量。对于20磅每平方英尺及以上的钢板,以及钢条,制造允许的误差是向下不得超过百分之5,向上没有范围【意思应该是不允许偏厚以避免增重】。对于20磅以下的钢板,允许的误差是向下和向上不得超过百分之5。

对于那些2.5磅每平方英尺以下的薄钢板,以及3磅每英尺以下的钢条,不会进行达到特别要求的测试,不过会测试其表面是否存在缺陷,并根据考虑进行弯曲等其他测试。

对软钢和高张力钢的处理。——对钢材的处理有一些注意事项。钢板和钢条要尽可能少地进行热处理;在加热的时候,温度在蓝温段(600-400华氏度)时不能进行任何加工处理。钢材在这一温度下非常脆,钢板或者钢条必须重新加热以完成处理(?)。对于那些要在红热时进行大量加工并且需要重新加热的钢板或者钢条,要在加工后进行退火处理(即在加热到红热之后放在一堆灰下面缓慢冷却)。

当在钢材上打孔时,其每平方英寸的结构强度会比原来明显下降。在穿孔过程中的强制穿入会让孔洞周围的材质变脆。但是,我们发现将其部分铆接起来的过程能恢复一部分强度,烫热的铆钉和随后的捶打过程想必改变了孔洞周围的结构。在一些大型舰船上规定,对于那些在剧烈倾斜的壳板以及其下面的壳板,以及超过其长度百分之40左右的上甲板的全部开孔,都必须是钻孔。

对于上文所述的使用在巡洋舰和驱逐舰上的高张力钢,其所有孔洞都是钻孔。我们发现钉孔会导致结构强度严重下降。

在舰体结构上有很多孔洞都必须是埋头式的(countersunk),即孔洞被弄成圆锥形以连接铆钉(见图例9中的D项)。在这种情况下,孔洞被打成1/8英寸细的,其周围损坏的材质被埋头钻移除,而这一钢板的结构强度没有恶化。

腐蚀。——在制造钢板的过程中发现在表面可能会形成黑色的氧化物或者污垢,被称为氧化皮(mill scale),它会非常顽强地附在表面上,如果不及时清理的话会带着外漆脱落下来,露出容易被腐蚀的内层。同时这个氧化皮对钢材还相当于一个阴极[1],所以如果有水混入其中,就会对钢材造成迅速的腐蚀。所以,在钢材涂漆之前一定要清除掉所有氧化皮的痕迹。在海军工厂中(? Admiralty work),对于钢板的处理是将其浸泡在氢氯酸溶液(浓度是1:19)中几个小时。这会让氧化部分变得疏松,之后把钢板拿出来用钢丝刷冲洗清理掉氧化部分。剩下那些会被腐蚀的结构部位就是那些需要接触海水或者舱底水的部位了。这些包括内外舰底的壳板,舱壁的下部分,淡水舱的钢板,以及龙骨的下部板件。

[1]即,如果在氧化皮和钢材之间接通电路,那么钢材会遭到腐蚀,如同锌在铜锌电池的作用那样。

对铆钉和铆接钢材的检测。——一艘舰船的结构的有效性最终必定取决于将舰体上无数部件连接起来的铆钉的质量。以下是对这些确保铆钉有第一级质量的测试的总结:——

“使用在软钢铆钉上的钢条必须能承受达到26到30英吨每平方英寸的拉力测试,对于长度为8倍径【这里对延展性的表述提到了大量倍径,暂且理解为样品原长】的钢条,其延展度不低于百分之25。这些测试的条件一般比对软钢的测试更严格。”

连接高张力钢的铆钉是用特质钢条制造的,以利用钢材更大的结构强度。

高张力钢铆钉在头部有3个凸纹,如图例9中P项所示,使用在这些铆钉的3/4英寸及以下的8倍径钢条要求通过达到34到38英吨每平方英寸的张力测试,延展度要达到百分之20。规格超过3/4英寸的钢条则要能承受32到36英吨的张力,延展度要求相同。

超级高张力钢铆钉在头部具有4个凸纹。张力强度为37到43英吨每平方英寸,延展度为百分之18,即8倍径。对于那些直径小于0.5英寸的4倍径钢条,延展度要求达到百分之25。

镍钢铆钉在头部有1个凸纹。张力强度要求达到36到40英吨每平方英寸,对于8倍径的钢条要求延展度达到百分之20,其化学成分中的镍含量不得低于百分之3。

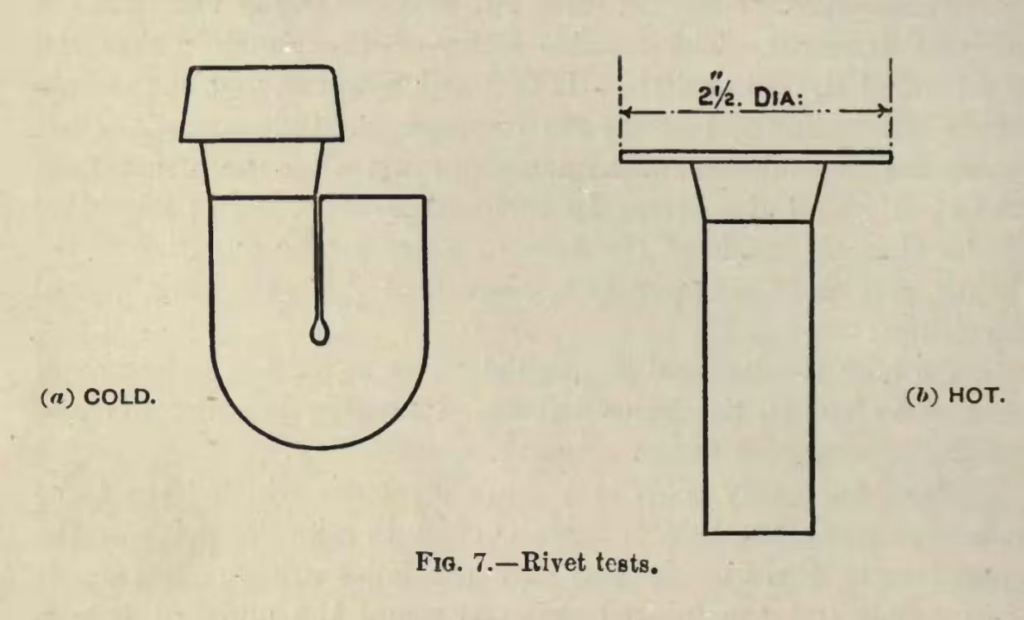

这些按照以上性能要求制造的铆钉必须缓慢地冷却,随机抽取的样品必须通过以下测试:

(1.)冷测试,如图例7中(a)所示。

(2.)热测试,如图例7中(b)所示,头部被压平成2.5倍的直径,铆钉不能发生断裂。

(3.)钉柄会被割开掰断以展示其钢材结构。

对钢铁铸件的测试。——舰船结构上有很多部分都是用铁铸造形成的;如今这些部分可以使用铸铁更方便地制成,这一材料普遍应用在铁制舰船的舰艏、艉柱、舵架(rudder-frame)和推进轴架等部位。以下是确保铸件满足要求的测试:

对每个铸件会铸造三个零部件(? projections),测试时把它们割下来作为样品。其中一个会被翻转过来,要求承受26英吨每平方英寸的张力,对于4倍径的铸件(?)延展度要达到百分之13.5。另一件会被刨成1平方英寸的截面,必须承受边缘曲线半径达到1英寸,幅度达到45度的冷环境下的弯曲。最后一件测试样品可以在前两件的测试中出现问题时使用。要说明的是这些测试的条件没有对软钢的测试那么严格。

尽管用于铸件的材料也许已经良好地通过了以上测试,如果有可能的话,最重要的是去找出这些铸件体内是否存在任何的气泡。为了彻底地震颤整个铸件,我们会(a)(将铸件)抬起大约60度角,或者(b)(把铸件)整个抬高到大约12英尺处,然后将它重重地摔在硬地板上。后者会对小型铸件使用。铸件会悬吊在链条上,会用一把厚重的大锤全部敲一遍,以确保其填充的形状(rings?)正确;对其表面也会仔细检查是否存在缺陷。

对于结构等等的所有重要的铸件都会按以上要求进行测试,被称为“A”级质量。那些不太重要的铸件,比如在系船柱(bollard)、导缆器、锚链筒等等,采用“B”级质量,测试要求是一样的,除了对于4倍径的钢材延展度要求是百分之10。对于煤斗(coaling scuttle)、排水口和其他不太重要部位的铸件采用“C”级质量。对于这一标准,不要求进行张力和弯曲的测试,不过摔落和捶打的测试结果要足够满意。

除了“C”级铸铁之外,还可以使用特种韧性钢。铸件必须要能承受从9到15英尺高度摔到一块铁板或者钢板上的冲击。刨平为截面1英寸x3/8英寸的样品必须具有18英吨每平方英寸的张力强度,对于长度为3英寸(?)的样品其延展度要达到百分之4.5。另一件截面相似的样品必须能承受向较短的一边曲线内半径(?)1英寸,幅度达到90度的弯曲。

对磷青铜铸件的测试。——当一艘舰艇被木头和铜所包装(sheathed)时,对舰艏和艉柱等部位不能使用铸铁,因为如果在钢铁和铜之间存在金属连接,(在海水环境下)就会发生电化学反应。所以,对于这类舰船,艏柱(stem)和艉柱等部位是用铜合金,即磷青铜。这种材质由百分之85的铜和百分之15的磷锡。这种材料要求承受15吨每平方英寸的张力测试,对4倍径的样品延展度要达到百分之10,测试样品会被加工成直径1英寸。这一强度要求明显低于对铸铁的要求。对一些钻下来的余料(drillings)会进行化学分析以确保材料有正确的成分,要求含磷量不得低于百分之0.45。

在那些需要大量承重的版面上,比如舵承(rudder bushes)等部位,会大量使用磷青铜。

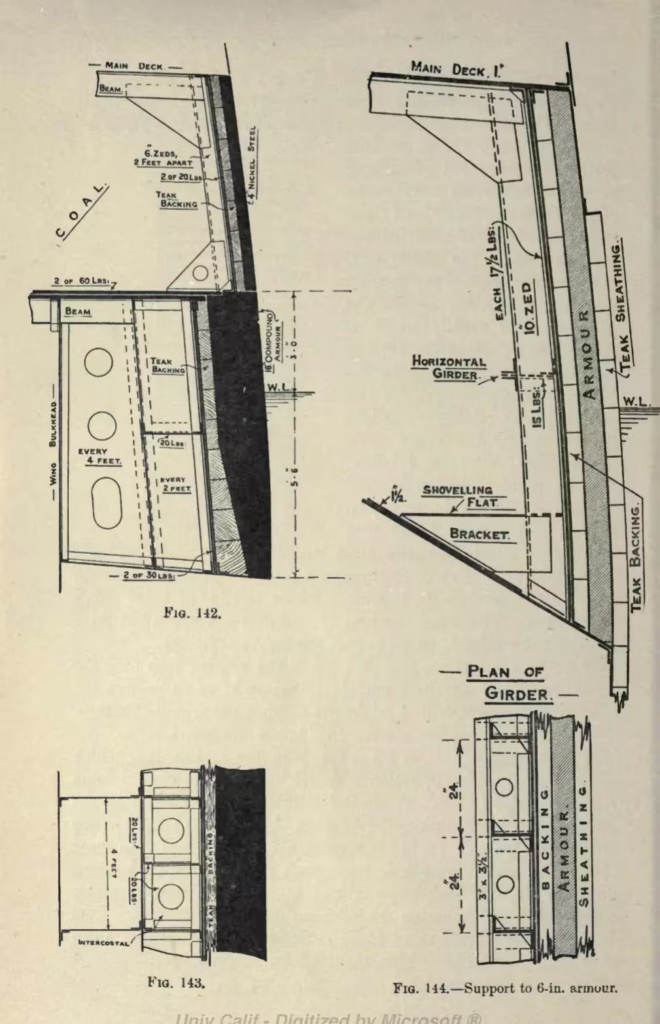

钢材的截面。——在舰船建造上使用铁或者钢材的一个巨大优点是很方便高效地制造各种形状的材料。而对于木制舰船要建造一条梁就必须拿一块矩形实心截面的长木板。通过前面的章节我们知道在这样的截面下材料没有充分发挥出抵抗弯曲的强度上限。铁制或者钢制的梁可以被轧制,使得其在上边更宽,在下边鼓起或者有凸缘,这就能增加材料结构强度抵抗弯曲的使用率。图例8给出了一些例子。

图例8展示了海军造船中使用钢材的各种截面。

角钢条 (a)用于连接版面、紧固钢板、用于横梁和龙骨结构等等。

T型钢条 (b)曾经用来紧固那些重要的舱壁,如(n)所示那样。目前T型钢主要用在桅杆内部(见图例8)。

槽钢 (f)在一些情况下用作紧固件和装甲背板的结构。

Z型钢条 (e)大量使用在横向结构上,以避免两个角钢背靠背铆接。这种钢材也作为舱壁紧固件使用。

I型钢或者H型钢 (g)用于紧固那些重要的舱壁,以及装甲背后的支撑结构。

球缘角钢 (c)用于甲板的横梁。

球缘T型钢 (d)曾经用于甲板横梁,这些甲板不采用钢制。

法兰钢 (k)常用于版面边缘跟角钢类似作为紧固件或者连接使用。

半圆钢 (l)通常是挖空的,作为舰船外围的嵌条(moulding)使用。

节段钢 (segmental bar) (m)用作对舱口围板(hatch coamings)顶部等部位的补件。

这些在图例8所示的截面是按比例绘制的,展示了目前使用的截面具体形状。值得注意的是在Z型钢、槽钢和I型钢的法兰比网状结构(? webs)更加坚固。这些截面非常清晰地展示了在第一章里提到的梁之间的连接部件的设计原则。

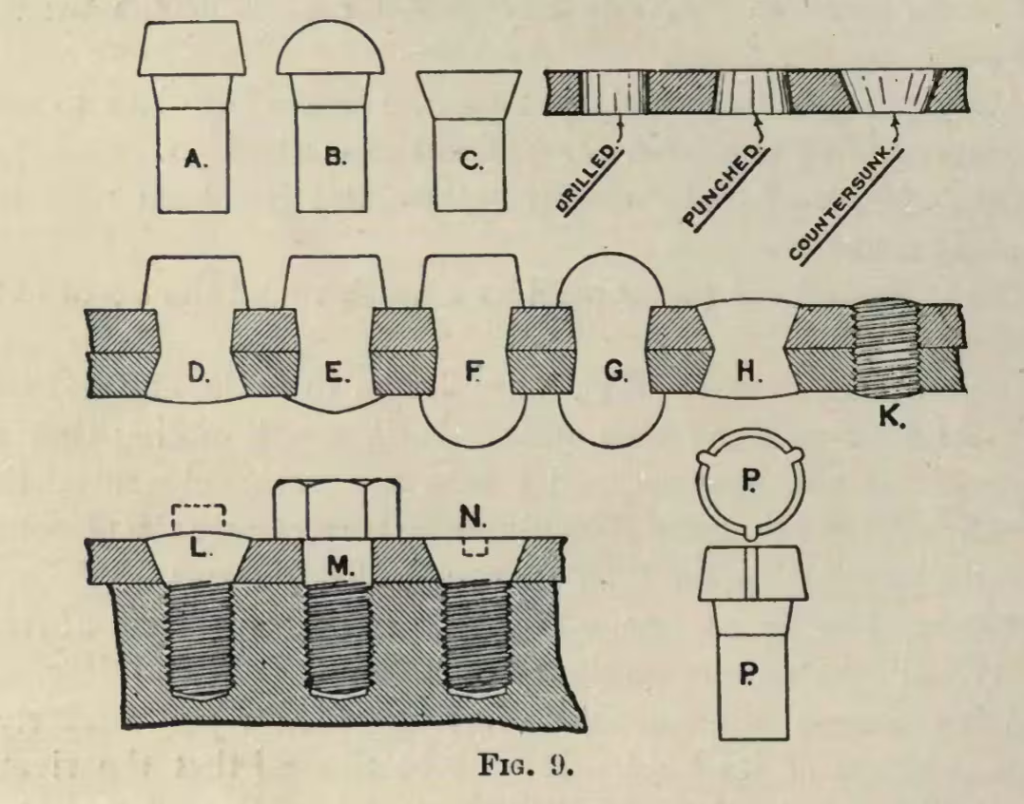

铆钉等的类型。——图例9展示了在海军造船上使用的铆钉和铆接的通常方式。

A是最常见的铆钉类型,称为平头铆钉,由其头部的形状得名。我们可以注意到,这种铆钉的颈部是锥形的。所有0.5英寸及以上的铆钉都是这种形状,因为板面的钉孔会有轻微的斜度,铆钉必须完全填满这些钉孔,这一点十分重要(见图例9中的D等)。

图例9的D,E,F展示了平头铆钉的各种顶端形状。D是一种埋头孔顶,能够确保表明平整,比如舰体外侧的壳板。钉锤造成的孔洞必须由埋头钻整理成锥形。E是大部分内部结构采用的铆钉形状。没有进行埋头处理,顶部被捶打的足够结实(?),如图所示。F能展示完成度的外观(? finished appearance);这种顶端被叫做扣顶 (? snap point)。

B是一种球顶铆钉,现在已经很少使用了。G是一种由液压铆枪安装的铆钉,铆钉的平头被挤成圆头状。

在一些情况必须在两边都要有平整的表面,这时就使用C那样的埋头铆钉,其咬合部位也是埋头式的,如H所示。

舰船结构的一些特定部位不能通过一般的方法进行铆接,比如外侧的舰底钢板和艏柱的连接处。在这种情况下我们使用螺式铆钉,如图例9中的L,M,N所示。L是最常见的类型,头部为埋头式,而方块突起的部分在打好铆钉之后就凿掉了。如果我们需要方便操作,就会在铆钉头部设置内凹,如N所示。对于不需要平整表面的情况,比如内部结构,此时铆钉头部被制成六角形,如M所示。

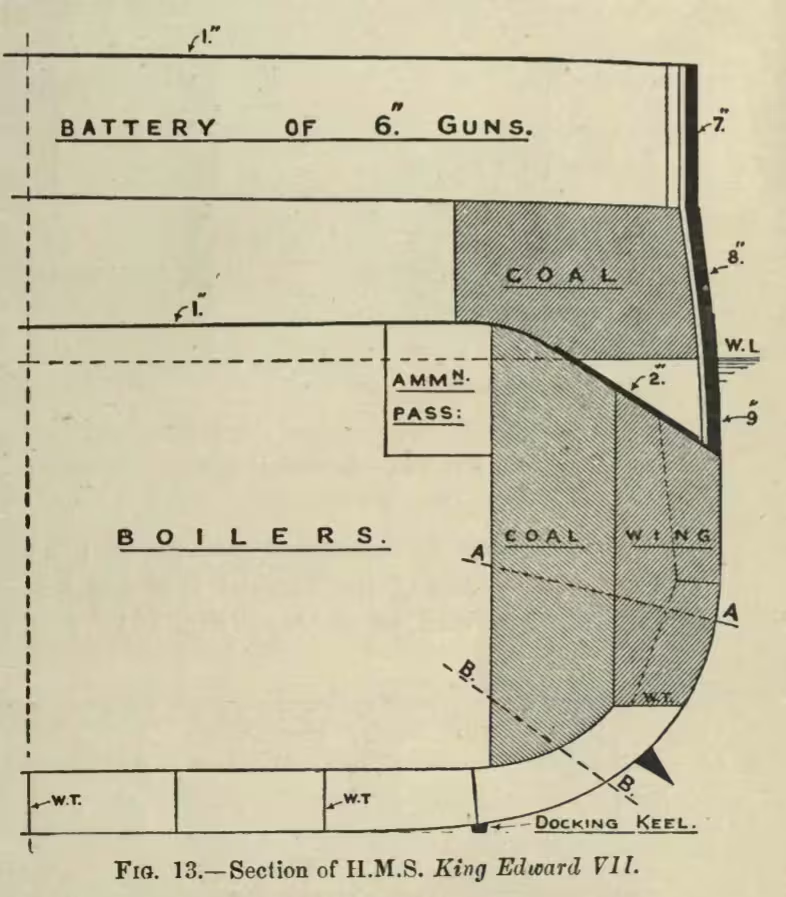

在装甲背后的舰体部分,可能会有人员站岗,如果装甲遭到冲击时,铆钉头部有可能被震动脱落乱飞,对人员构成危险。在这些部位,结构的内侧会用钢板内衬覆盖(见图例13,位于主甲板上方)。这一衬板使用如图例9的K那样的螺纹铆钉跟框架等部位连接。像L,M,N那样的螺式铆钉是不可行的,因为这样的铆钉有可能断开,如果装甲被击中的话铆钉头就会崩飞。

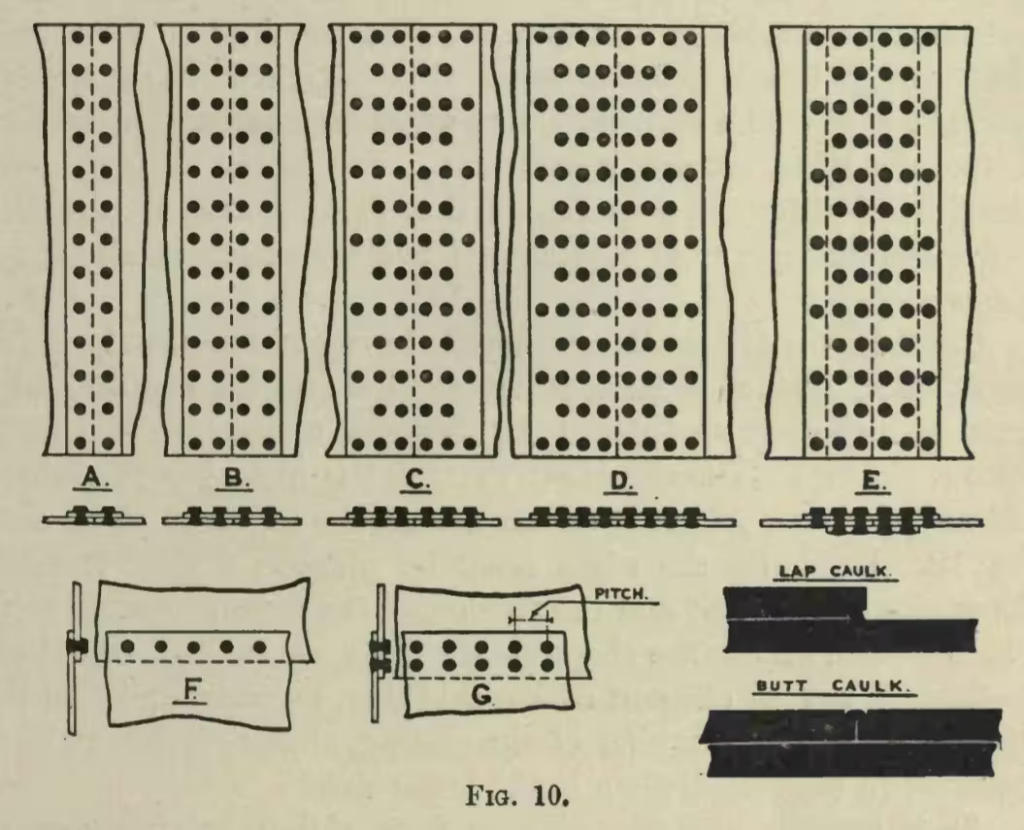

搭接,对接,等(Laps, Butts)——当两块板连接时,它们可以是搭接的,也可以是对接的。搭接如图例10的F和G所示。对于薄板,一排铆钉就足够了,如F;对于较厚的板,需要两排铆钉,如G。对于前者,如F所示,搭接的宽度是使用的铆钉直径的3.5倍;对于后者,如G所示,则为铆钉直径的6倍。这使得两排铆钉的间隔有1.5倍直径,边距略多于1倍直径。板件的边缘一般是搭接的,但是在一些需要确保表面平整的情况下,这些边缘会由边条连接。一种特殊的连接情况是拿T型钢作为边条。这里T型钢同时起到了边条和紧固件的作用(见图例8的n)。当板件的连接末端必须平整,这是常见的情况,我们就会采用对接。根据连接部位的重要性,对接可以是单排、双排、三排或者四排铆接。这些分别如图例10的A,B,C,D所示,连接的宽度分别是6.5、11.5、16.5和21.5倍径。四排铆接带使用在那些特别重要的连接处上(图例51是一个例子)。在一些情况下对接带采用双重连接,即连接板件的两侧各有半边,其厚度略大于所连接板件的一半【这里应该是图例10的E那样】。

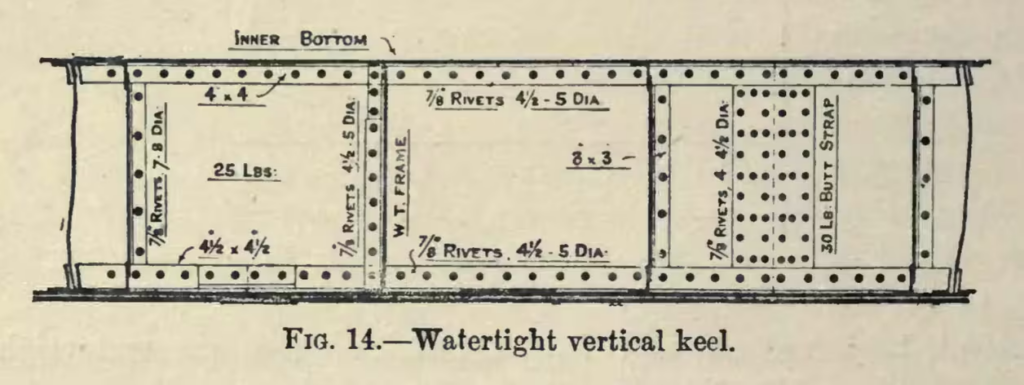

角钢等零件由一片边角连接(?),如图例14那样安装,如果有必要的话边宽会足够容纳两、三排或者更多的铆钉。

对于高张力钢,对接和搭接的连接宽度会有所增加。在这种情况下有必要小幅增加边距。

铆钉的间隔。——铆钉之间沿着边缘或者柄部等的中心间距,称为铆距 (pitch)。铆距会根据是否确保接口水密而有所变化。如果接合处要求水密,那么接口必须被填满 (caulked),为了确保这一点,铆钉会密集分布,以将两块部件紧密地接在一起。对于水密部件的铆距一般在4到5倍径。对油密部件的铆距不得超过4倍径,不过经验表明对于燃油(舱的部件)来说采用跟水密舱壁一致的铆距是足够的。对于那些专门储存轻质油的舱室,有必要使用3到3.5倍径的铆距。对于非水密的部件,使用7到8倍径的铆距就足够了。

填充材料(Caulking)。——所有的填充物都应该是用金属接合的(metal to metal),要尽可能避免使用碎片作为填充物。对于搭接,填充材料的边缘必须是方形的(对于像外层舰底板件之类的重要部件必须要刨平)。在连接部位附近的边缘会用锋利的工具刻痕(nick),这样留下的部件就会阻止相邻板件的滑动(?),如图例10所示。对于对接,边缘必须被刨平;在接合部位两侧会有一条缝隙,两个边缘会用一个挖空的(hollow)工具强行接在一起,形成对接部分的形状(?),如图例10所示。对接填充不如搭接填充那样有效,因为对接口处的推力,或者板件的内外滑动,更有可能打开接口的填充物。

一种有趣且非常高效的对接带设计,如图例10中E所示,应用在一些驱逐舰上。这种对接带是双面的;内层为三排铆钉,外侧则是双排铆钉。在最末端的部分会取消这种交错布置,这样板件最多也就在相邻的结构上有强度下降。中间的铆钉紧密排布,使得边缘可以使用搭接填充。如果穿过这排铆钉的路线部分发生了板件断裂,那么有必要把所有位于最后一排的铆钉都剪断(?)。位于最中间两排的铆钉受到双重剪切(in double shear)。

值得一提的是这种对接方式在皇家游轮卢西塔尼亚号上被大量使用。

附:第二章里面有大量的材料工程学细节,本人对此一窍不通,很多专有名词可能存在谬误。这一章相比略显得枯燥而详细,插图也比较少;而《第三章:各种战舰的结构》会有大量的横向截断图,内容也会更有意思更具象化。不过出于完整性还是会按照顺序逐篇翻译。